上海浦东伊维燃油喷射有限公司 肖飞来

摘要:本文通过对国外与国内的柱塞偶件的精度,可靠性对比,从国内偶件的材料,硬度,清洁度,机加工工艺等相关要素采取排除法分析,得出了取消光研工序是解决柱塞偶件“早期磨损”问题的关键所在,并提出了如何从珩磨设备及工具上来保证加工中孔的关键因素---圆柱度。进而引申到油泵油嘴行业的三对偶件的同样问题的解决办法。

关键词:柱塞偶件 早期磨损 研磨 圆柱度 网纹珩磨

1 前言

高压燃油喷射油泵的国产柱塞偶件无论是A型泵,B型泵,还是引进国外专利的P系列泵,都易出现“早期磨损”的问题,通俗的说:在工况下,柴油机运行时间在小于2000小时内,泵端喷嘴压力下降,造成燃油喷射雾化效果变差,燃油在发动机的缸体内燃烧就不是很充分,且喷射出的燃油量变少,从而达不到柴油机标定功率,影响柴油机的综合性能。国外工业发达国家的同类型的柱塞偶件的出厂标准一般至少在2000小时以上,要求高的要达到4000-5000小时,如卡特彼勒的柴油机柱塞偶件的出厂标准是4000小时无故障。若出现“早期磨损”现象,大多数情况下,必须更换柱塞偶件。

2 国产与进口柱塞偶件实际加工精度对比

如上海浦东伊维公司引进生产的FM公司的P7泵柱塞偶件,与FM公司提供的作为标准样品的柱塞偶件机加工工艺精度要求对比如下表1:

表1

单位:um

|

类别\ 参数 \ 内容 |

国产柱塞偶件 |

进口柱塞偶件 |

||

|

柱塞 |

柱塞套 |

柱塞 |

柱塞套 |

|

|

圆度 |

0.5 |

0.5 |

0.5 |

0.5 |

|

直线度 |

1 |

1 |

1 |

1 |

|

锥度 |

01 |

1 |

无要求 |

|

|

粗糙度 |

Ra:0.063 |

Ra:0.063 |

Ra:0.08 |

Ra:0.08 |

|

静态回油密封秒数 |

5-12秒 |

1.5-4秒 |

||

从加工精度而言,国产的柱塞偶件要比进口的偶件粗糙度要求高,有锥度要求,而进口的无论柱塞还是柱塞套并无严格的锥度控制;国产偶件回油密封秒数高,配合间隙小。但实际的使用情况却恰恰相反,进口的柱塞偶件看似粗糙,配合间隙大于2um,却经久耐用,几乎不存在“早期磨损”现象。

3 相关要素分析

材料是一样的,柱塞套是16MnCr5,柱塞是GCr15。是材料的硬度不够吗?经过我们的实验表明,相比较进口的偶件,我们的柱塞偶件的淬火硬度提高了1-2HRC,却不能根本解决“早期磨损”;是由于孔口及沉割槽的毛刺未去尽吗?无论采取何种办法去毛刺:电解去毛刺,热烧去毛刺,手工去毛刺,都不能大幅度降低“早期磨损”现象的发生。

4 从工艺流程分析找出最主要原因

国内大部分油泵油嘴厂家目前的柱塞套的中孔机加工工艺为:枪钻中孔®热处理®粗磨中孔(粗珩中孔)®精珩中孔®研磨中孔®清洗®配磨柱塞。国外的机加工工艺是:枪钻中孔®热处理®粗珩中孔®精珩中孔®清洗®选配磨柱塞。

从机加工工艺来看:国内的柱塞套的工艺繁杂,还有研磨工序,采取单件配磨柱塞,效率很慢,不能充分使用STUDER外圆磨床;而国外的柱塞套的机加工工艺简单,取消了研磨工序,采取选配法磨柱塞,效率很高,尺寸分散度小,能充分发挥STUDER外圆磨床的作用。

研磨的目的是提高中孔的粗糙度,修整中孔的圆柱度。但研磨中孔后的缺点也显而易见:

1尺寸分散度变大,中孔的几何形状精度与操作者的实际操作经验有很大的关系,即加工精度不稳定。

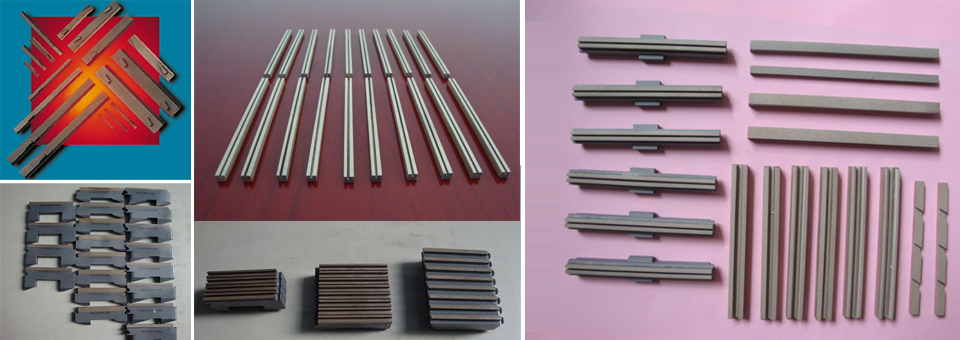

2研磨后在中孔的表面形成一层镶嵌膜,这层膜主要由上道精珩后的金属网纹峰尖作为膜本体,研磨切屑微粒及研磨膏嵌入金属网纹峰谷作为嵌入体,如下图1:

这样,就形成了一层镶嵌层。经过超声波清洗,再用棉纱布擦干净,人眼对光观察,中孔泛光很亮,用粗糙度仪检验,其粗糙度确实很好,能达到Ra:0.05um左右。在保证中孔圆柱度为1um内,用STUDER外圆磨床配磨柱塞,偶件的间隙可以做到很小,譬如为1um,这样,在静态测量偶件的密封回油秒数时,其回油时间可以达到很高的秒数,如5-12秒。而在工况下,柱塞在柱塞套的中孔中不停的作往返运动,间或作旋转运动;燃油在柱塞套孔内作非常复杂的运动,冲洗柱塞套孔壁;正是由于这两种运动的反作用力的原因,造成镶嵌层不断剥落,而剥落的微粒在孔内又相当于加入了一层研磨膏,柱塞与柱塞套在不停的相互研磨,当然在工作一定时间后,间隙变大,漏油,导致喷油压力下降,燃油经喷油嘴喷射后雾化效果变差,燃烧不充分,造成柴油机达不到标定功率,冒黑烟。

所以,采取研磨工序是造成“早期磨损”现象的主要原因。油泵的三对偶件的套筒类零件大多数生产厂家都是采取研磨作为最后一道机加工工序,都存在一样的问题。

5 解决办法

取消研磨工序是唯一切实可行的办法。也就是说必须靠精珩工序来保证机加工精度,即用高精度的珩磨系统设备来保证。而国内油泵油嘴行业目前绝大多数生产厂家采取美国SUNNEN公司的MBC-1804,MBC-1805,及德国GERHING公司的珩磨机床。这种类型的机床都是楔片式进给机构,珩磨油石在旋转运动及往复运动的同时,油石在作连续的或脉冲式进给涨出,从而达到珩磨出一定孔径及一定精度的孔。

1 珩磨工具修整的好坏,调整的好坏,都直接影响珩磨精度的高低;

2单个油石在孔内作线珩磨或微小圆弧面珩磨,油石又是通过楔片涨出,在孔内作往复冲程时,油石上的每一部分的受力都不同,造成油石在孔内有轻微颤动;

正是这两点原因,造成经过楔片式进给珩磨系统加工的柱塞套无论其测量精度多高,都很难完全取消研磨。因为在已加工的孔内总有测量不到的高低点存在,柱塞配入柱塞套时相当于一根高精度的量棒插入要测量的孔内,其孔的圆柱度好坏立即反映出来。所以,采取此类珩磨机床加工后,一般都必须再光研2-3um余量才好配磨,滑动性和密封性的手感才会很好。

研磨推拔棒的加工原理给了我们最好的启发。比如M4515横研机床,驱动研磨棒旋转运动,在人手工操作下,工件作直线往复运动,间歇敲击研磨棒芯轴,使之涨出,由于研磨膏的作用,从而切削内孔,达到研磨的效果。若利用通用珩磨机床的驱动及控制系统再加上如下图2所示的工具组件,就能够很好的达到网纹珩磨的目的。

图2

起珩磨作用的是一个开有螺旋槽的磨粒套圆柱,在磨粒套做旋转及直线往复运动的同时,磨粒套孔内的圆柱楔子作连续式或间歇式进给,涨出磨粒套,从而达到珩磨孔的目的。磨粒套必须满足以下两点,才能获得很好的网纹内孔。

1 磨粒套本身的制造精度必须相当高,各点涨出的速率一样。

2 要经久耐用,几乎不磨损,如用金钢石制造。

美国SUNNEN产品公司的CGM-5000网纹珩磨机床正好属于此类型的系统,在我们运用CGT14-432-D00的工具网纹珩磨实验过程中,她能充分保证加工孔的几何精度的良好性及一致性,测量结果如表2;也就是说保证选配磨柱塞,从而达到取消光研的目的,中孔予留网纹,6套偶件超负荷冷拖实验证明了确实能大大提高偶件的使用寿命。

表2

单位:um

|

类别\序号\内容 |

柱塞套精度测量参数 |

|||

|

圆度 |

直线度 |

锥度 |

粗糙度 |

|

|

1 |

0.23 |

0.8 |

0.7 |

0.05 |

|

2 |

0.23 |

0.7 |

0.7 |

0.05 |

|

3 |

0.24 |

0.6 |

0.9 |

0.04 |

|

4 |

0.28 |

0.8 |

0.8 |

0.05 |

|

5 |

0.25 |

0.8 |

0.8 |

0.05 |

|

6 |

0.25 |

0.8 |

0.7 |

0.05 |

经过CGM-5000机床加工的柱塞套孔仍有网纹存在,如下图3;

在工况下,网纹中含有的燃油微粒不仅起到润滑作用,而且还起到冷却作用,有利于柱塞套偶件的经久耐用,防止“早期磨损”的发生。在油泵出厂之前的校油调试过程中,这层网纹的峰顶已被磨掉,所以,在出厂之后的工况下,柱塞偶件打出来的燃油喷射压力就会一直恒定,发动机的综合性能就会处于良好的稳定工作状态。国外工业发达国家的柱塞偶件的机加工精度及实际使用结果就充分说明了这一点。

6 小结

简言之:要想大幅度提高我国油泵油嘴行业柱塞.出油阀.喷油嘴偶件的使用寿命及综合性能,解决柴油机冒黑烟,达到国家越来越严格的排放标准,就必须从机加工工艺着手,取消光研工序,从设备来保证三对偶件的制造精度,可靠性,及一致性。也衷心希望国内的机床生产厂家尽快开发出此类型的网纹珩磨系统。

致金奇编辑:

您好,我是贵刊的忠实读者,这也是我第一次投稿贵刊。我从事油泵油嘴行业的偶件的机械加工工艺已有三余年的时间;在工作中,一直在作柱塞偶件的“早期磨损”的工艺攻关工作,深感设备的重要性。故在一系列实验后,写下此文,希望对油泵行业的发展有所裨益。

本人大学文化,曾在上海柴油机股份有限公司98年度的科技论文大赛中获得二等奖。

我现在在上海善能机械有限公司从事珩磨设备的销售及技术服务工作。本文如若发表,工作单位仍然写上海浦东伊维燃油喷射有限公司,因为这一系列工作都是我在伊维公司所完成的。

此致

敬礼

上海善能机械有限公司:肖飞来

99.5.29