基于不同安装主轴类型的珩磨系统的研究

肖飞来

摘要:本文从珩磨机床在国内目前应用情况谈起,分析珩磨加工原理,基于两种不同主轴的珩磨系统,根据各种零件的自身特点, 试图找出某种内在规律,以期为相关厂家在珩磨设备选型时提供一定的依据,达到节省选型时间和投资者的利益最大化。

关键词:珩磨系统 选择 立式珩磨系统 卧式珩磨系统

一 引言

世界上从事珩磨系统应用于孔的加工的研究已有近百余年的历史,发展到现在,世界上的珩磨机床有很多种,看起来差别很大,各种珩磨机床的种类不下几百种。

著名的国外专业生产厂家有美国SUNNEN(善能)公司,德国GERHING(格林)公司与德国NAGEL(那格尔)公司,日本的AOBA(青叶)公司;附带生产的有日本NISSON(日进),FUJI(富士),三菱重工公司等十几家。国内较为出名的生产厂家有大河机床厂,北京第三机床厂,山东德州机床厂,大连机床厂,以及近几年才崛起的生产小型卧式珩磨机床的浙江宁波海工集团等20余厂家。

如此多的厂家,各种不同类型的产品对用户而言是一个很好的选择,同时也是一个很难的选择:既有价格低廉的万余元国产珩磨机床,又有上千万元的进口珩磨机床,比价差达到1000余倍。

二 国内珩磨机床应用情况及大致范围

在10余年前,国内珩磨工艺还没有普遍应用于机械零件加工时,绝大多数工厂选择内孔的加工方式主要是内圆磨机床,只有在非用珩磨不可的零件加工时才用到珩磨机床。在机加工工艺员的眼中,内圆磨机床的切削力大,效率高,工序成本低,且国产内圆磨设备价格较为便宜;而珩磨工艺主要应用于工艺图纸必须要求珩磨的内孔表面如发动机缸体等平台网纹内孔,其设备投资大,成本高,效率也慢。

近几年,随着中国摩托车行业的崛起,一大批专业摩托车缸体,连杆的配套厂家也随之兴起,大量进口及国产珩磨机床的应用带动了相关行业的珩磨机床的运用。如摩托车主动轴齿轮,在2年以前专业制造厂家基本上采用内圆磨工艺磨两级串联孔,此工艺对内圆磨的精度要求很高;由于该齿轮壁薄且壁厚不均匀,必须要有专门的夹具装夹,在内圆磨加工中容易引起齿轮齿圈径向调动超差而造成零件报废。有的厂家报废率在30%以上,相当惊人。而在采用卧式珩磨工艺后,由于不存在专用夹具,且由整条油石同时加工两个串联内孔,所以不会造成任何调动度超差。经过陕西秦川机械厂的运用美国SUNNEN公司的MBC-1805机床加工后零件的合格率为100%,由此可见采用珩磨工艺的优点。

珩磨工艺在国外的加工范围是极其广泛的,可以说所有的内孔都可以运用珩磨机床加工,因为珩磨加工简单的说能又快又好的实现孔的高精度;国内主要适用于以下机械零件的内孔加工:

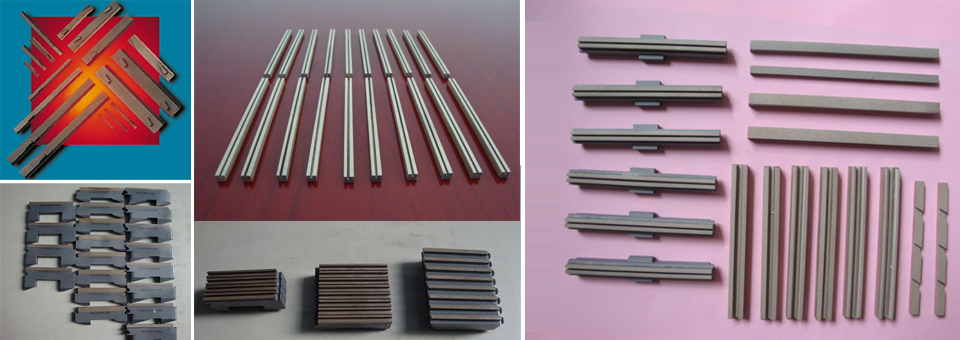

汽车柴油车发动机本体缸体,分离缸套,连杆,万向节,制动泵,变速箱内各种齿轮,液压挺杆,转向器,轴套,油泵的三对偶件套筒以及油泵体等;

摩托车缸体,连杆,拨叉,主副轴齿轮,机油泵缸体轴承孔等;

缝纫机的种类很多的拨叉,连杆,以及各种材料的轴套等。

各种类型压缩机的缸体,连杆,轴套等;

工程机械的各种油缸;液压行业的各种阀体及油缸等;

模具行业的导套,精密喷嘴等;

微电机行业的定子,轴承等;

宇航工业的大多数有高精度内孔的零件等;

三 珩磨加工原理

珩磨的工作原理:珩磨油石相对于被加工工件在要加工的孔内即作旋转运动,又作直线往复运动,同时,珩磨油石在内孔内作直径方向的涨缩,从而达到珩磨出一定网纹角度的内孔表面,得到相应的内孔几何形状精度(直线度,圆度,锥度)和表面粗糙度。简单地说:珩磨运动是三种运动的合成。既然是相对运动,根据数学的排列组合规律(C12×C12×C11=4),就有肆种运动方式,如下表:

|

序号 |

运动方式 |

使用机床类型 |

|

1 |

油石旋转,油石往复,油石涨缩运动,工件既可刚性固定又能选择浮动状态,取决于珩磨轴的状态 |

各种立式珩磨机床通用,少数大型卧式机床使用 |

|

2 |

油石旋转,工件往复,油石涨缩运动,工件处于相对浮动状态 |

小型卧式珩磨机床通用 |

|

3 |

工件旋转,油石往复,油石涨缩运动,工件处于相对刚性状态 |

国内一部分卧式珩磨机床所采用 |

|

4 |

工件旋转,工件往复,油石涨缩,工件处于相对浮动状态 |

一部分手动自制简易珩磨设备采用 |

珩磨既然是三种运动的合成,这样就要求在运动的过程中,工件或者装夹油石的主轴必须有一个处于相对浮动状态,否则会造成工件或装夹油石的主轴损坏,这也是珩磨与内圆磨最大的原理差别;内圆磨工件必须夹紧,砂轮在孔内做径向涨缩,同时砂轮在孔内作单一方向刚性运动;这种差别就造成了珩磨与内圆磨在加工后能提高的精度参数不一样:

珩磨机床只能提高内孔的几何形状精度:直线度,锥度,园度,表面粗糙度;珩磨后内孔表面有一定角度的交叉网纹。

内圆磨机床不仅能提高内孔对端面的垂直度,对外圆的平行度等位置精度,还能提高内孔本身的直线度,锥度,园度,表面粗糙度。内圆磨加工后没有交叉网纹,只有螺旋线或者累加同轴圆环。

从以上提高的精度参数来看,内圆磨的优点较明显。实际使用情况却相反,因为:

1,一部分零件没有位置精度要求,只需要内孔的高精度。而内圆磨机床加工内孔的精度受很多因素影响,比如砂轮的质量好坏,加工件材料的不同,机床本身的制造精度等。而珩磨机床受这些因素的影响较小,在同等条件下,珩磨加工所能达到的内孔几何形状精度比内圆磨要高。

2,有位置精度要求的绝大部分零件在内圆磨或珩磨之前已经由镗孔或铰孔或专机等加工手段保证,只要在加工中不破坏此精度即可。此时,若运用内圆磨加工,则有夹具的制造精度误差和二次定位装夹的误差而易引起加工后位置精度反而比加工前增大;采用珩磨工艺加工由于工件或主轴其中之一处于相对浮动状态则绝对不会出现破坏位置精度的情况,在内孔表面精度提高后,测量位置精度时都有一定的提高。也就是说珩磨加工如果不提高内孔的形状精度,则位置精度不会提高。摩托车初级主动齿轮和汽车行星齿轮的加工情况结果就证明了这个结论。采用珩磨工艺后,有的机加工厂家认为珩磨工艺能相应提高位置精度,原因也在此。

3,位置精度必须通过内圆磨机床再提高的零件则无法通过珩磨机床加工,一般也只有进口的高精度内圆磨机床才能实现。此时珩磨机床则无任何优点。

四 不同的珩磨系统

珩磨原理如上所述,但是世界上各机床制造厂家所制造生产的珩磨机床差别很大,根据不同的区分方法,有很多种系列的珩磨系统。经过仔细研究后,发现珩磨机床从珩磨主轴的安装方式可分为两种:

1,立式珩磨系统

立式珩磨系统,其珩磨主轴是垂直于工作台面的。可以做成单头,双头及多头:珩磨工位可以做成两个,三个,四个及多个工位;主轴可以做成环形,也可以做成直线式排列;这样,在实际应用中,可以根据用户的生产纲领选择合适的主轴个数确定加工效率;而且,立式珩磨系统还可以增加在线测量工位和专用测量机构,以剔除上道不合格零件及本道加工不合格零件,并予以报警记数和闭环反馈控制,保证加工零件的尺寸的一致性,降低尺寸公差的分散度。另外,立式珩磨系统的结构,有利于冷却液系统快速带走珩磨后的切屑微粒,能够避免诸于卧式大切屑余量下易沾屑而造成珩不动及粗糙度下降的问题。

立式珩磨系统并不是完美无缺,存在有如下缺陷:

1)必须根据不同的零件设计不同的浮动夹具,夹具本身的设计结构及精度都直接影响零件的加工精度,夹具的制造费用较高,机床本身的制造成本也较高,机床的价格就很贵。如加工汽车发动机本体缸的超大型立式进口珩磨机床,单机价格均在壹仟万元以上。据《机械工业》报纸最近报道,大连机床厂已经于今年研制成功此种立式珩磨加工机床。

2)立式珩磨机床由于受到厂房空间的限制以及本身占地面积较小的原因,不大可能加工超长零件如工程机械油缸等很长的零件。美国SUNNEN公司的GV-3标准立式珩磨机床最大加工的长度为1.0米,其他公司的普通立式珩磨机床加工长度也相差不多(特殊制造除外)。而实际上很多厂家的工件超过2米,甚至达到20米。此时大型卧式珩磨机床则有很大的优势。

2,卧式珩磨系统

其珩磨主轴是平行于工作台面的。一般是设计成单头的,在生产线上可以设计成直线式排列;卧式珩磨系统结构较简单,又可分为小型卧式珩磨系统和大型卧式珩磨系统。

小型卧式珩磨系统的最大优点是其制造成本较低,机床的价格便宜,如美国SUNNEN公司的MBC-1805等类型机床。对于大多数零件都可以用简单通用的环握式夹具,冲程调整方便;小型卧式珩磨机床也可以做到最终加工尺寸的自动检测与开环控制,其工具的调整及油石修整都比立式珩磨机床方便,操作简单可靠。因为其结构及电气控制部件简单,所以卧式珩磨机床都较可靠,一般很少会出现故障。

小型卧式珩磨机床也有很多其自身的局限处:

1,加工的零件重量有限,一般不超过15公斤。

2,加工的孔径越小(孔径在5---30mm之间)精度越高,孔径太大(超过70mm)则精度不容易控制,而且尺寸分散度也很难保证在一定的范围内。

3,在加工很软材料如铸铁和铝类零件时,其停机方式容易造成孔内划伤。而立式珩磨机床则不会出现此种划伤。

大型卧式珩磨系统如美国SUNNEN公司的HTH,HTB系列及国内德州机床厂生产的大型卧式珩磨机床是专门为油缸类零件珩磨加工而设计生产的,其最大特点是可以加工超长工件,世界上目前加工最长的油缸长度可以达到20米左右。

五 结束语

对于大多数加工孔径相同的同厂家生产的珩磨机床来说,无论立式还是卧式种类,其加工的精度都可以做到一致;对于绝大多数零件都能满足其精度要求,而加工效率则不同的系统有很大的差别。至于机床价格,立式珩磨机床一般比卧式珩磨机床要高。汽车发动机本体缸则应当选用立式珩磨机床;而加工超过1.5米长度油缸则多数选择卧式珩磨机床,除非采用其他加工方法如滚压工艺等。对超高精度要求的零件如油泵油嘴行业的三对偶件(出油阀,柱塞套,喷油嘴偶件)的套筒内孔精度(圆柱度在0.001以内)而言,建议采用卧式珩磨系统作为立式超高精度珩磨系统的前道粗珩加工设备,然后在立式珩磨系统上作精珩,既节省投资,又能达到精度要求。

所以,机加工生产厂家在实际的选型中,必须根据本厂的生产纲领,精度要求,选择合适的立式或卧式珩磨机床:并不是价格越贵的珩磨机床就是最合适的机床,也不是价格最便宜的机床就是最节省投资的机床。在设备的投资过程中,选型者要考虑到机床的整机价格,使用此机床加工的零件工序成本,后续机床服务的质量,另配件及工具供应的时间,机床的可靠性及使用寿命等一系列问题,从投资者利益最大化的角度选择最合适的机床才是工厂购买的最好机床。

参考文献

1.仇启源,庞思勤编著.现代金属切削技术.北京:机械工业出版社,1992

2.肖飞来,解决偶件“早期磨损”问题之管见.无锡:内燃机燃油喷射与控制,1999,3(52)

The Research in Honing System with Different Spindles

Shanghai Sunnen Mechanical Co., Ltd. Xiao Feilai

Abstract: The paper introduces several of honing machine and application in the machine work field. Analyze the principle of honing system, on the basis of the different installed spindles of honing system and characteristic of the all kinds of workpiece. It is helpful for customer to select suitable honing machine with high efficiently and low cost.

Key words: honing system, select, vertical honing system, horizontal honing system